Klebstoffe für (Nano-) Imprint und Wafer Bonding

Optische Harze und Klebstoffe für Imprint- und Optical Bonding-Anwendungen können für Light Carpet Module in der Automobilindustrie, für Sensoren in elektronischen Geräten und Wearables sowie für die Erzeugung von strukturiertem Licht in Projektoren oder Time-of-Flight-Sensoranwendungen verwendet werden.

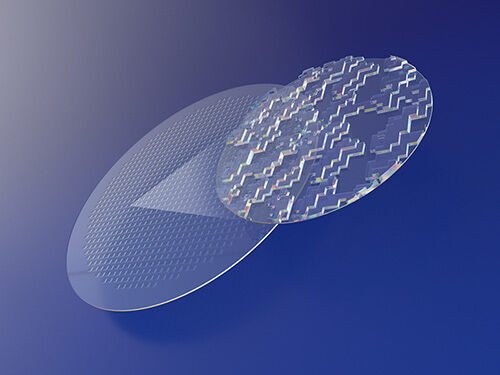

Panacol hat spezielle Klebstoffe für die Erzeugung von refraktiven Linsen und diffraktiven optischen Elementen (DOEs) entwickelt, die sich für die Mikro- und Nano-Imprint-Lithografie (Nanoprägelithografie), Wafer Level Optics und optisches Wafer Bonding eignen. Die Klebstoffe lassen sich leicht durch Puddle Dispensing, Spin-Coating oder Jetting auftragen. Sie bieten eine ausgezeichnete Haftung auf allen gängigen Glaswafern und auf neuen Polymersubstraten, wie beispielsweise optischem PET oder PC. Nach dem Auftragen und Imprint härten sie sehr schnell unter UV-Licht aus, wodurch im Fall von Imprint-Anwendungen eine präzise und dauerhafte Struktur auf dem Wafer entsteht.

Durch die gezielte, flächige Verbindung mehrerer derartig strukturierter Wafer miteinander – und gegebenenfalls mit sogenannten Spacer Wafern als präzisen Abstandshaltern – können hochkomplexe optische Geometrien gefertigt werden; diese Verbindungstechnik ist als Wafer Bonding bekannt. Panacol hat hierfür maßgeschneiderte Klebstoffe entwickelt, die sich durch hohe optische Güte, zuverlässige Aushärtung in dünnen Schichten, sowie hervorragende mechanische Eigenschaften im Verbund mit unterschiedlichen Materialien wie z.B. Glas, Epoxy, und metallbasierten Maskierungsschichten auszeichnen.

Für schwarze Beschichtungen und optische Kantenversiegelungen bietet Panacol auch schwarze UV-härtende Klebstoffe an. Diese schwarzen Epoxidklebstoffe sind im ungehärteten Zustand durchlässig für UV-Licht. Nach dem Aushärten sind sie undurchsichtig und lichtundurchlässig.

Nanostrukturen werden in eine hauchdünne Klebstoffschicht auf einem Glaswafer gedruckt

In der folgenden Tabelle finden Sie eine Auswahl unserer Klebstoffe, die für verschiedene Anwendungen im Bereich Optoelektronik geeignet sind. Weitere Produkte oder kundenspezifische Lösungen sind auf Anfrage erhältlich.

Technische Datenblätter können durch Klicken auf den Klebstoffnamen heruntergeladen werden.

| Klebstoff | Viskosität [mPas] | Basis | Aushärtung* | Besondere Eigenschaften |

|---|---|---|---|---|

| Vitralit® VBB-60 | 3.500-5.000 (Rheometer, 25 °C, 10s^-1) | Acrylat |

UV VIS |

Ausgezeichnete Schälfestigkeit Optisch klar Außergewöhnlich flexibel Hervorrangende Dehnung Beständig gegen Feuchtigkeit und Temperaturwechsel |

| Vitralit® BL UC 1103 | 3.500-7.000 (Rheometer, 25 °C, 10s^-1) | Epoxid | UV/VIS |

Schwarze Farbe Geringer Schrumpf Geringer CTE Hohe Glasübergangstemperatur Gute Chemikalienbeständigkeit Sterilisationsbeständig |

| Vitralit® UC 1632 | 80-100 (Brookfield LVT, 25°C, Sp. 2/30 rpm) | Epoxidharz | UV |

Selbstnivellierend Hohe Transmission Transparent, vergilbungsbeständig Hohe Haftung auf Glas |

| Vitralit® UC 1633 | 170-230 (Rheometer, 25°C) | Epoxidharz | UV |

Hohe Transmission Beständigkeit gegen Vergilbung Gute Haftung auf Glas Kein zusätzlicher Primer erforderlich Gute Entformbarkeit von PDMS Halogenfrei |

| Vitralit® UC 1658 | 75-200 (Brookfield LVT, 25°C, Sp. 2/30 rpm) | Epoxid | UV |

Niedrigviskos Flexibel Niedriger Sb-Gehalt |

| Vitralit® 1860 | 35.000-50.000 (Rheometer, 25 °C, 10s^-1) | Acrylat | UV/VIS |

Geringer Wärmeausdehnungskoeffizient Geringer Schrumpf Schlagzäh Trockene Oberfläche |

| Vitralit® 7311 | 30-100 | Acrylat |

UV VIS |

Äußerst feuchte- und alkoholbeständig Vergilbungsfrei, geeignet für elastische Flächenklebung Zertifiziert nach USP Class VI Sehr gute Haftung auf Kunststoffen, Glas und Metallen Auch orange fluoreszierend erhältlich (FO) |

| Structalit® 5531 | 5.000-10.000 (Rheometer, 25°C, 10s^-1) | Epoxidharz | Thermisch ab 60°C |

Nicht-leitend Hervorragende Haftung auf Hochleistungskunststoffen (LCP, PBT) Hohe Reinheit (“Electronic grade standard”) Gute mechanische Stabilität Gute Chemikalienbeständigkeit |

*UV = 320 - 390 nm VIS = 405 nm