Glob Top-Vergussmassen

Vergussmassen werden in der Elektronik häufig als sogenanntes Glob Top zum Schutz von Elektronikkomponenten eingesetzt. So soll die Vergussmasse die Komponenten vor Feuchtigkeit, Staub, Schmutz oder Lösemitteln schützen. Glob Tops schützen empfindliche Bauteile auch gegen mechanische Belastung oder gegen Verkratzungen.

Alle Vergussmassen von Panacol sind ohne Lösemittel hergestellt und viele besitzen eine Ionenreinheit von <10 ppm bei Na+, K+, Cl- und Br-. Somit schützen sie optimal gegen innere Korrosion und reduzieren die Lokalelementbildung.

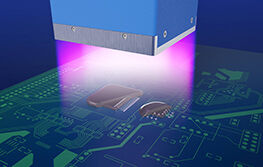

Viele Vergussmassen sind UV-härtend, wodurch eine schnelle Aushärtung innerhalb weniger Sekunden erfolgen kann. Das Vergießen von Komponenten oder Elektronikbauteilen ist dadurch für eine hochvolumige und vollautomatisierte Fertigung geeignet.

Thermisch aushärtende Vergussmassen hingegen haben den Vorteil, dass sie auch in Schattenzonen, die das UV-Licht nicht erreichen kann, aushärten. Auch schwarz eingefärbte Glob Tops, die als Abdeckung oder Beschichtung verwendet werden, können meist nur thermisch ausgehärtet werden.

Alle Glob Top-Vergussmassen sind nach der Aushärtung kurzzeitig bis 280°C belastbar und überstehen somit jeden Reflow-Prozess unbeschadet. Klebstoffe für Glob Tops sind leicht zu verarbeiten, hoch flexibel und bieten eine hohe Schäl- und Scherfestigkeit.

Epoxidharzklebstoffe werden als Glob Top zum Schutz für Bauteile aufgetragen

Black&Light

Neu ist, dass viele unserer schwarzen Klebstoffe jetzt auch in dicken Schichtstärken mit UV-Licht ausgehärtet werden können. Diese neue Black&Light-Technologie erlaubt die komplette Aushärtung mit UV-Licht, ohne auf sekundäre Härtungsmechanismen zurückzugreifen. Diese Technologie ist mit den meisten epoxidbasierten Vitralit®-Klebstoffen von Panacol kompatibel. Je nach Anwendung können die Klebstoffe in der Schwarzfärbung und Schichtdicke individuell angepasst werden.

Ein weiterer großer Vorteil der neuen „Black&Light“-Klebstoffe ist die Lagerung: Während herkömmliche schwarz gefüllte Epoxidharzklebstoffe meist tiefgefroren gelagert werden müssen, können die „Black&Light“-Epoxidharze je nach Klebstoff bei Raumtemperatur oder gekühlt gelagert und versendet werden.

Mehr Informationen zu diesen Klebstoffen finden Sie unter Black&Light.

Schwarze Epoxidharzklebstoffe werden mit dem UV Spot 100 von Hönle ausgehärtet

Artikel in der "Dicht" vom Juni 2023: "Effizienz, Sicherheit und Nachhaltigkeit mit neuer Technologie steigern: Neue UV-aushärtbare schwarze Klebstoffe eröffnen neue Optionen"

In der folgenden Tabelle finden Sie eine Auswahl von Vergussmassen die als Glob Tops geeignet sind. Weitere Produkte oder kundenspezifische Lösungen sind auf Anfrage erhältlich.

Technische Datenblätter können durch Klicken auf den Klebstoffnamen heruntergeladen werden.

| Klebstoff/Vergussmasse | Viskosität [mPas] | Basis | Aushärtung* | Besondere Eigenschaften |

|---|---|---|---|---|

| Vitralit® 1600 LV | 3.000-5.000 | Epoxidharz |

UV thermische Nachhärtung |

Hohe Glasübergangstemperatur Geringe Wasseraufnahme Sehr gute Chemikalienbeständigkeit Sehr kleiner Härtungsschrumpf Geringer Ionengehalt (<5ppm) Thermische Nachhärtung |

| Vitralit® 1650 | 3.000-5.000 | Epoxidharz | UV |

Geringer Ionengehalt Chipabdeckmasse, speziell für kleine Chips geeignet flexibel, geringe Wasseraufnahme UL94 HB Test bestanden |

| Vitralit® 1671 | 9.000-14.000 (Rheometer, 10s^-1) | Epoxidharz |

UV thermische Nachhärtung |

Standfestes Frame-Material, nass-in-nass verarbeitbar mit Füllmaterial Hohe Ionenreinheit Gute Wärmeleitfähigkeit Geringe Wasseraufnahme UL94 HB Test bestanden |

| Vitralit® E-1671 | 9.000-14.000 (Rheometer, 10s^-1) | Epoxidharz |

UV thermische Nachhärtung |

Standfestes Frame-Material, nass-in-nass verarbeitbar mit Füllmaterial, Hohe Ionenreinheit (Na+, K+, Cl- <5ppm), Gute Wärmeleitfähigkeit, Geringe Wasseraufnahme |

| Vitralit® 1688 | 1.200-2.000 | Epoxidharz | UV |

Gute Klimabeständigkeit Geringer Ionengehalt Chipabdeckmasse Leichtes Verfließen/Nivellierung |

| Vitralit® 1691 | 20.000-40.000 | Epoxidharz |

UV thermische Nachhärtung |

Schwarze Farbe Hohe Ionenreinheit Hervorragende Temperaturbeständigkeit Schnelle UV-Fixierung der Oberfläche |

| Vitralit® BL UC 1101 | 3.500-7.000 (Rheometer, 25 °C, 10s^-1) | Epoxid | UV |

Schwarze Farbe Geringer Schrumpf Geringer CTE Hohe Glasübergangstemperatur Gute Chemikalienbeständigkeit Sterilisationsbeständig |

| Vitralit® BL UC 1102 | 3.500-7.000 (Rheometer, 25 °C, 10s^-1) | Epoxid | UV |

Schwarze Farbe Geringer Schrumpf Geringer CTE Hohe Glasübergangstemperatur Gute Chemikalienbeständigkeit Sterilisationsbeständig |

| Vitralit® BL UC 1103 | 3.500-7.000 (Rheometer, 25 °C, 10s^-1) | Epoxid | UV/VIS |

Schwarze Farbe Geringer Schrumpf Geringer CTE Hohe Glasübergangstemperatur Gute Chemikalienbeständigkeit Sterilisationsbeständig |

| Vitralit® UD 5180 | 4.000-6.000 | Epoxidharz |

UV thermische Nachhärtung |

Graue Farbe Besonders geeignet für flexible Leiterbahnen Sehr gute Haftung auf Metallen Jetbar Reflow beständig |

| Vitralit® UD 8050 MV F | 2.500 – 4.000 (Rheometer, 25°C, 5s^-1) | Acrylat |

UV VIS Feuchte-Nachhärtung |

Facile da dosare Polimerizzazione rapida Compatibile con il flussante Strutturalmente viscoso Contenuto di ioni particolarmente basso Test UL94 HB superato |

| Vitralit® UD 8055 | 5.000-8.000 (Rheometer, 25°C, 10s^-1) | Acrylat |

UV VIS Feuchte |

Hohe Glasübergangstemperatur Schnell härtend Verträglich mit Flussmittel Niedriger Ionengehalt |

| Vitralit® UD 8056 | 3.000-6.000 (Rheometer, 25°C, 10s^-1) | Acrylat | UV / VIS / Feuchte nachhärtend |

Hohe Glasübergangstemperatur Schnell härtend Verträglich mit Flussmittel Niedriger Ionengehalt UL94 HB-Test bestanden |

| Vitralit® UD 8057 | 2.000-4.000 (Rheometer, 25°C, 5s^-1) | Acrylat | UV / VIS / Feuchte |

Hohe Haftung auf vielen Substraten, Fixierung mit UV und Nachhärtung mit Feuchte in Schattenzonen möglich Transparent, nicht vergilbend |

| Structalit® 5717 | 3.000-8.000 (Rheometer, 5s^-1) | Epoxidharz | thermisch |

Schwarze Farbe, sehr gute Fließfähigkeit Hohe Glasübergangstemperatur Kein Bleeding Sehr geringer Ionengehalt (<10ppm) Halbleitergeeignet |

| Structalit® 5719 | 7.000-11.000 (Rheometer, 5s^-1) | Epoxidharz | thermisch |

Sehr gute Fließfähigkeit Hohe Glasübergangstemperatur Kein Bleeding Sehr geringer Ionengehalt (<10ppm) Halbleitergeeignet |

| Structalit® 5891 | 25.000-50.000 ( Rheometer, 25 °C, 10s-1 ) | Epoxidharz | thermisch |

Schwarze Farbe Hohe Schockbeständigkeit Kantenstabil Nass-in-nass verarbeitbar mit Füllmaterial |

| Structalit® 5891 T | 80.000-150.000 (Rheometer, 25 °C, 10s^-1 ) | Epoxidharz | thermisch |

Schwarze Farbe Standfestes Frame-Material, nass-in-nass verarbeitbar mit Füllmaterial für Frame&Fill-Anwendungen, auch mit mehreren Frames aufeinander dosierbar Kantenstabil Sehr gute Schockbeständigkeit |

| Structalit® 5893 | 6.000-10.000 (Rheometer, 25°C, 10s^-1) | Epoxidharz | thermisch |

Schwarze Farbe Fließfähig Als Fill verwendbar, nass-in-nass verarbeitbar mit Frame-Material für Frame-and-Fill Hohe Schockbeständigkeit Sehr gute Temperatur- und Chemikalienbeständigkeit Zertifiziert nach ISO 10993-5 |

| Structalit® 5894 M | 20.000-30.000 (Rheometer, 25 °C, 20s ^-1) | Epoxidharz | thermisch |

Schwarze Farbe, fließfähig, als Fill für Frame-and-Fill-Anwendungen verwendbar sehr gute Temperatur- und Chemikalienbeständigkeit, hohe Schockbeständigkeit |

| Structalit® 8801 | 30.000 - 45.000 (LVT, 25°C, Sp. 4/6 rpm) | Epoxidharz | thermisch |

Gute Öl-, Chemikalien und Kraftstoffbeständigkeit Fließfähig, beige Farbe, Kurze Härtezeiten bei niedrigen Temperaturen, Zertifiziert nach ISO 10993-5 |

| Structalit® 8838 | 6.500-7.500 (Rheometer, 25°C, 20s^-1) | Epoxidharz | thermisch |

Schwarze Farbe, jetbar, fließfähig, schnelle Aushärtung, Flexible Vergussmasse Niedriger Halogengehalt, schockbeständig Niedrige Glasübergangstemperatur |