Beschichtungen und Conformal Coatings

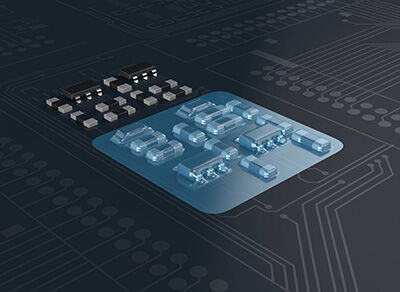

Beschichtungen und Conformal Coatings werden zum Schutz von Bauteilen gegen Umwelteinflüsse eingesetzt. Die Klebstoffe, die als Beschichtung oder Conformal Coating verwendet werden, sind dualhärtend: an den Rändern und der sichtbaren Oberfläche werden sie mittels UV-Licht ausgehärtet und fixiert, die Schattenzonen, etwa unter Bauteilen oder Chips, sowie tiefere Schichten werden dann thermisch nachgehärtet.

Zur Abdeckung großer Flächen bietet sich ein flächiger Auftrag mit niedrigviskosen Klebstoffen an. Diese Klebstoffe sind ebenso geeignet für Applikationen via Spray Coating, Spin Coating oder Dip Coating.

Selektives Conformal Coating ist möglich unter Verwendung von hochviskosem Dam Material. Hier wird mit dickflüssigem Klebstoff zunächst ein „Damm“ aufgetragen; die so entstandene Mulde wird dann mit einem dünnflüssigeren Klebstoff aufgefüllt. Dieses Verfahren wird auch Frame&Fill genannt.

UV-härtende Beschichtungen und Conformal Coatings ermöglichen eine schnelle Verarbeitung. Speziell Klebstoffe auf Epoxidharzbasis sind silikonfrei und garantieren eine höchste Medienbeständigkeit.

Spezialklebstoffe sind als Conformal Coatings auf Leiterplatten geeignet

In der folgenden Tabelle finden Sie eine Auswahl von Panacol-Klebstoffen, die als Beschichtung oder Conformal Coating geeignet sind. Weitere Produkte oder kundenspezifische Lösungen sind auf Anfrage erhältlich.

Technische Datenblätter können durch Klicken auf den Klebstoffnamen heruntergeladen werden.

| Klebstoff | Viskosität [mPas] | Basis | Aushärtung* | Besondere Eigenschaften |

|---|---|---|---|---|

| Vitralit® 1671 | 9.000-14.000 (Rheometer, 10s^-1) | Epoxidharz |

UV thermische Nachhärtung |

Standfestes Frame-Material, nass-in-nass verarbeitbar mit Füllmaterial Hohe Ionenreinheit Gute Wärmeleitfähigkeit Geringe Wasseraufnahme UL94 HB Test bestanden |

| Vitralit® 2004 F | 60-100 (LVT, 25 °C, Sp. 2/30 rpm) | Epoxidharz |

UV thermische Nachhärtung |

Fluoreszierend Flexibel Autoklavierbar Trockene Oberfläche im ausgehärteten Zustand Ionenrein Hohe Chemikalienbeständigkeit Sprühfähig |

| Vitralit® 2007 F | 150-350 (LVT, 25 °C, Sp. 2/30 rpm) | Epoxidharz |

UV thermische Nachhärtung |

Fluoreszierend Flexibel Autoklavierbar Hervorragende Chemikalienbeständigkeit Ionenrein |

| Vitralit® 2028 | 160-300 | Epoxidharz |

UV thermische Nachhärtung |

Trockene Oberfläche nach Aushärtung Autoklavierbar Hervorragende Chemikalienbeständigkeit Kratzfeste Beschichtung verläuft nicht, hohe mechanische Beständigkeit |

| Vitralit® 2009 F | 100-200 | Epoxidharz |

UV thermische Nachhärtung |

Fluoreszierend Flexibel Autoklavierbar Hervorragende Chemikalienbeständigkeit Ionenrein |

| Vitralit® 4451 MV F | 2.000-3.000 (LVT, 25°C, Sp. 4/30 rpm) | Acrylat | UV, VIS |

Weich und elastisch Schutzbeschichtung schnelle Aushärtung Trockene Oberfläche in ausgehärtetem Zustand Blau fluoreszierend |

| Vitralit® UD 8050 MV F | 2.500 – 4.000 (Rheometer, 25°C, 5s^-1) | Acrylat |

UV VIS Feuchte-Nachhärtung |

Facile da dosare Polimerizzazione rapida Compatibile con il flussante Strutturalmente viscoso Contenuto di ioni particolarmente basso Test UL94 HB superato |

| Vitralit® UD 8055 | 5.000-8.000 (Rheometer, 25°C, 10s^-1) | Acrylat |

UV VIS Feuchte |

Hohe Glasübergangstemperatur Schnell härtend Verträglich mit Flussmittel Niedriger Ionengehalt |

| Vitralit® UD 8056 | 3.000-6.000 (Rheometer, 25°C, 10s^-1) | Acrylat | UV / VIS / Feuchte nachhärtend |

Hohe Glasübergangstemperatur Schnell härtend Verträglich mit Flussmittel Niedriger Ionengehalt UL94 HB-Test bestanden |

*UV = 320 - 390 nm, VIS = 405 nm